引言:当ERP遇见制造现场的真实挑战

许多制造企业在完成ERP系统部署后,发现了一个令人深思的现象:财务报表越来越精细,但车间的生产黑箱依然存在;物料计划可以精确到天,但生产线上的实时状况却如雾里看花。这种“上层清晰、下层模糊”的数字化断层,正是MES(制造执行系统)登场的最佳时机。

然而,选择MES绝非ERP的简单复制。本文将为企业提供一套从ERP到MES的无缝对接选型方法论,助您在数字化深水区稳健前行。

第一部分:认知重置——MES不是ERP的车间版

1.1 数据颗粒度的维度跳跃

ERP关注“何时需要多少”,MES追问“此刻正在生产什么”。这种从宏观计划到微观执行的数据颗粒度变化,是选型时首要的心理建设。

1.2 实时性与控制权的重心转移

ERP以天/小时为响应单位,MES则以分钟/秒为单位。选择MES意味着将数字化重心从“事后记录”转向“事中控制”。

第二部分:五大核心评估维度

2.1 架构适配性:与现有ERP的共生关系

集成深度评估:考察MES与您现有ERP的预置接口丰富度

数据流向设计:双向同步还是主从架构?需匹配您的管理哲学

技术栈兼容性:避免因技术代差产生集成成本黑洞

2.2 车间管理深度:从“可看见”到“可控制”

工序级追溯能力:能否支持您最复杂的工艺路线?

实时数据采集:是否适配您车间现有的设备通讯协议?

异常响应机制:从发现到闭环的处理逻辑是否贴合您的管理习惯

2.3 行业特性匹配度:制造差异化的关键

离散vs流程制造:您的生产模式需要哪种MES基因?

行业特色功能:电子行业需要防静电管控,食品医药需要批次追踪,您的特殊需求是什么?

合规性支持:是否内置行业必需的合规性框架?

2.4 扩展性与模块化:为成长留出空间

渐进式部署能力:能否从单一车间试点逐步扩展?

模块耦合度:质量、设备、物流等模块能否独立升级?

二次开发友好性:系统是否提供合理的自定义空间

2.5 供应商生态实力:选择合作伙伴而非供应商

行业实施经验:在您同行业的成功案例深度

本地化支持能力:响应速度与问题解决能力

持续演进路线:产品迭代是否与制造业发展趋势同步

第三部分:四步选型法——从需求到决策

3.1 内部诊断阶段(1-2个月)

组建跨部门选型小组:IT、生产、质量、设备、物流

绘制“ERP-MES数据流愿景图”

量化痛点:将“效率低”转化为“设备停机时间减少X%”的具体目标

3.2 供应商初筛阶段(1个月)

基于核心维度制作供应商评分矩阵

要求提供同行业案例的详细实施报告

安排车间现场考察(非演示环境)

3.3 深度验证阶段(1-2个月)

场景化POC测试:提供1-2个真实生产场景

集成验证测试:实际对接现有ERP接口

用户接受度测试:让一线班组长直接操作

3.4 商业评估阶段(2-3周)

总拥有成本分析:包含5年内的隐形成本

价值实现路线图:明确每个阶段的可量化收益

风险缓解方案:要求供应商提供具体应对策略

第四部分:避坑指南——前人踩过的五个深坑

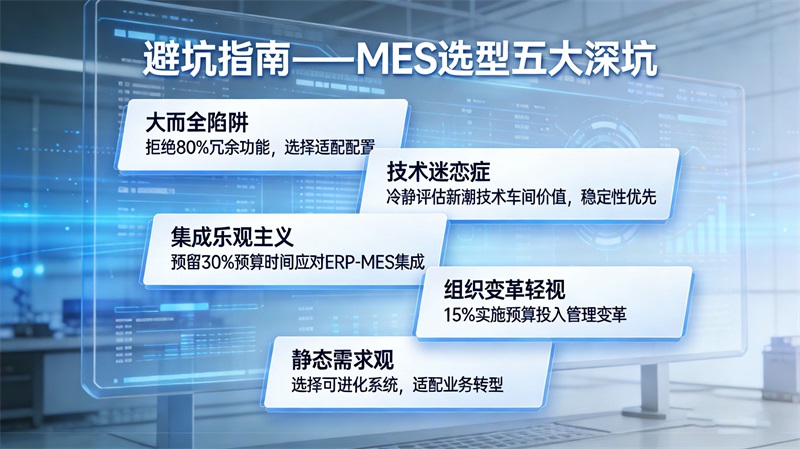

4.1 “大而全”陷阱

警惕功能清单华丽但80%用不上的系统。选择“刚刚好”略加冗余的配置。

4.2 技术迷恋症

区块链、元宇宙等新潮概念在车间层面的真实价值需冷静评估。稳定性优于先进性。

4.3 集成乐观主义

低估ERP-MES集成的复杂性。预留30%的预算和时间用于集成与调试。

4.4 组织变革轻视

MES上线本质是管理变革。至少投入实施预算的15%用于变革管理。

4.5 静态需求观

选择能伴随业务模式进化的系统。今天的小批量多品种,明天可能转向大规模定制。

第五部分:成功上线的三个心理准备

5.1 价值释放需要耐心

MES的价值曲线与ERP不同:ERP上线后立即可见流程效率提升,MES则需要3-6个月的数据积累才能发挥优化价值。

5.2 数据文化比系统更重要

MES将暴露以往被掩盖的问题。建立“数据驱动改进”而非“数据追究责任”的文化是成功关键。

5.3 人机协同新常态

MES将重新定义岗位职责。提前规划人员技能升级路径,将操作工转变为数据分析师。

结语:从信息化到智能化的关键一跃

选择MES,本质是选择制造企业数字化的新哲学:从资源规划深入到过程优化,从企业级管理延伸到设备级控制。当ERP与MES真正融合,您将获得前所未有的制造透明度与控制力——这不仅是系统的叠加,更是制造智能的乘法。

在数字化深水区,最适合的系统不是功能最全的,也不是技术最新的,而是最能将您的制造知识与数据智慧转化为持续竞争优势的。选择MES,就是选择未来十年的制造语言。

在线客服

在线客服